Inmitten der beschleunigenden Transformation der Fertigungsindustrie in Richtung intelligenter Fertigung wird die Verbesserung der Eintauchproduktionslinien zu einem wichtigen Durchbruch bei der Verbesserung der Produktionseffizienz. Herkömmliche Tauchleitungen sind häufig mit Problemen wie Prozessverbindungsverzögerungen, großen manuellen Kontrollfehlern und hohem Energieverbrauch ausgesetzt. Die intelligent aktualisierte Imprägnationslinie der nächsten Generation bietet jedoch ein "schnelleres und glatteres" Produktionserlebnis durch technologische Innovation.

Schmerzpunkte traditioneller Produktionslinien: Effizienz Engpässe müssen dringend überwunden werden

In der Vergangenheit stützte sich der Eintauchproduktionsprozess, von der Vorbehandlung mit Rohmaterial, bis hin zur Eintauchlösungsmischung, der Temperaturregelung und nach dem Trocknen stark auf den manuellen Betrieb oder ein einzelnes mechanisches Getriebe. Die herkömmliche Imprägnierungslinie erforderte nicht nur mehrere Arbeitnehmer, die in Verschiebungen arbeiteten, um den Prozess zu überwachen, sondern litt auch häufig unter Temperaturschwankungen, was zu einer Abnahme der Produktqualität führte. Alle Verzögerungen in der Prozessverbindung beeinflussten die tägliche Produktionskapazität der gesamten Produktion erheblich

Imprägnierung . Darüber hinaus haben verschiedene Materialien (wie Holz, Textilien und Metallteile) erheblich unterschiedliche Anforderungen für den Imprägnierungsprozess. Das Modell "fester Parameter" der herkömmlichen Imprägnierung ist schwierig, flexibel anzupassen, und das Debuggen bei der Produktion um Wechsel ist oft langwierig und behindert die Liefereffizienz von Small-Batch-, Multi-Kategorien-Bestellungen erheblich.

Der Kern des intelligenten Upgrades: Verbinden Sie die gesamte Produktionskette mit Intelligenz

Der Durchbruch der neuen Generation der intelligenten Imprägnierung liegt darin, ein System mit geschlossenem Kreislauf durch das Internet of Things (IoT), künstliche Intelligenz (KI) und automatisierte Steuerungstechnologien aufzubauen.

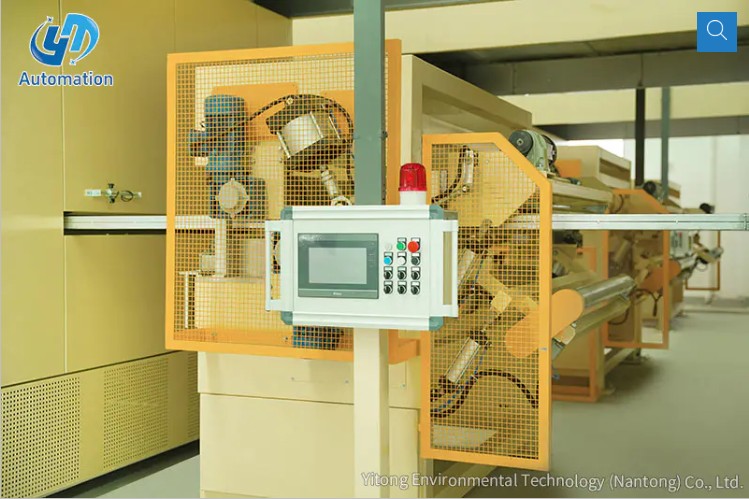

Echtzeitwahrnehmung und präzise Kontrolle sind die Grundlage für intelligente Upgrades für die Imprägnierungslinie. Mehrere Sensoren an der Imprägnierungslinie sammeln Echtzeitdaten zu Schlüsselparametern wie Flüssigkeitskonzentration, Temperatur, Druck und Materialübertragungsgeschwindigkeit. Die hohe Häufigkeit der Datenübertragung stellt sicher, dass das zentrale Steuerungssystem den Status eines jeden Knotens auf der Imprägnierungslinie genau überwacht. AI -Algorithmen stimmen automatisch optimale Prozessparameter an, basierend auf der Materialqualität. Ein PID-Kontrollsystem (Proportional-Integral-Differential) minimiert Temperaturschwankungen und verbessert die Produktqualität der Imprägnierungslinie erheblich.

Prozesskoordination und flexible Produktion der Imprägnierungslinie verkürzen die Produktionszyklen erheblich. Das intelligente System der Imprägnationslinie verwendet die digitale Twin -Technologie, um eine virtuelle Produktionslinie zu erstellen, wodurch der Produktionsprozess für verschiedene Ordnungen im Voraus simuliert und den Fluss von Prozessübergängen optimiert wird. Wenn Produktionsänderungen erforderlich sind, fordert das Imprägnierungssystem automatisch vorgespannte Prozesspläne auf, sodass ein Roboterarm schnell Tauchtankkomponenten ersetzen kann, wodurch die Inbetriebszeit erheblich verkürzt und die Verarbeitungskapazität der Imprägnierungslinie für kleine Kategorien mit kleiner Kolporien effektiv verbessert wird.

Energieverbrauchsoptimierung und intelligente Frühwarnsysteme der Imprägnierungslinie helfen Unternehmen, die Kosten zu senken und die Effizienz zu steigern. Das Impregnation Line System analysiert historische Energieverbrauchsdaten, um die Betriebsleistung der Geräte automatisch anzupassen. Beispielsweise wird die Heizkraft und die Fördergeschwindigkeit des Trockners in verschiedenen Stunden angemessen angepasst, wodurch der Standby -Leistungsverbrauch und der Gesamtenergieverbrauch der Imprägnierungslinie reduziert werden. Darüber hinaus prognostizieren AI -Algorithmen der Imprägnierungslinie potenzielle Ausfälle auf der Grundlage von Gerätenbetriebsdaten, die frühzeitige Warnung vor Ausrüstungsfragen und die Vermeidung von Verlusten, die durch ungeplante Ausfallzeiten der Imprägnationslinie verursacht werden.

Implementierungsergebnisse: Von "reaktiver Reaktion" auf "proaktive Steuerung"

Die Implementierung der intelligenten Imprägnierung kann in vielen Bereichen erhebliche Änderungen vornehmen: Reduzierung der Anzahl der Produktionslinienbetreiber auf der Imprägnierungslinie, wobei nur eine kleine Anzahl von Personal zur Überwachung und Ausnahmebehandlung erforderlich ist. Erhöhung der täglichen Produktionskapazität der Imprägnierungslinie und Reduzierung des Eintauchflüssigkeitsverbrauchs pro Produkteinheit. Die Arbeitnehmer müssen das Dashboards nicht mehr ständig überwachen und Daten der Imprägnierung aufzeichnen. Sie können nun über eine mobile App auf Echtzeit-Produktionsdaten der Imprägnationslinie zugreifen. Das Imprägnationsliniensystem sendet auch automatisch Benachrichtigungen über Anomalien, wodurch die Vorgänge von "um die Maschine herumarbeiten" in "die Maschine folgen" umgewandelt werden.

Darüber hinaus sind die von dem intelligente Imprägnationsliniensystem akkumulierten Produktionsdaten zu einer entscheidenden Grundlage für die Optimierung des Managements geworden. Durch die Analyse der Korrelation zwischen den Imprägnierungsergebnissen verschiedener Chargen und Prozessparameter auf der Imprägnierung kann das Unternehmen seine Prozesspläne kontinuierlich wiederholen. Die Datenanalyse basierend auf Auftragsabschlusszeiten der Imprägnierung ermöglicht eine genauere Produktionsplanung und verkürzt die Lieferzyklen.